年产1.5亿新型墙体生产线,项目生产的产品是利用废料再生循环,建筑地基土、洗沙淤泥、煤矸石等为原料烧结砖,原料经过供土箱,按比例掺配通过输送带进入破碎机细碎,破碎机处理原料时有点噪音,考虑密闭降噪处理;破碎好的原料进入滚筛机进行颗粒筛选,该过程中会有粉尘产生,因此,环保设计考虑采用1台大型收尘器进行除尘处理,确保粉尘浓度达到国家排放标准;在经过第一道搅拌机加水混料后,原料中含有13%~15%的水分,其后不会有生产扬尘产生。

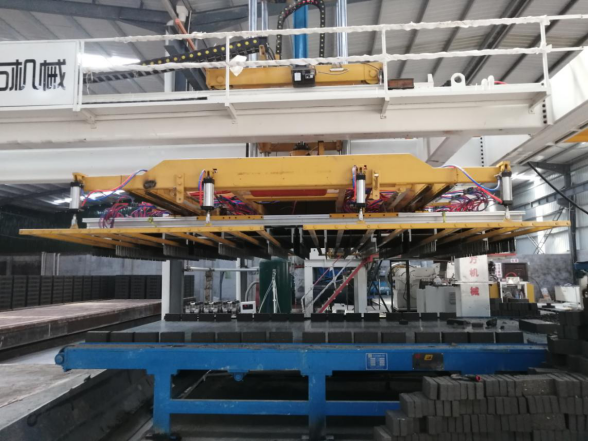

处理后的原料经过陈化库堆放提升塑性,陈化后的原料用铲车铲入给料机,为保证生产产品质量和产量,东方机械根据实际情况使用硬塑挤出成型一次码烧工艺,主机选用硬塑挤出成型的高挤出压力、高真空度的JKY70-65双级真空机、伺服切坯切条系统进行切条切块、全自动码坯系统将湿坯码到窑车上。以窑车为载体,把码垛好的砖坯移送至烘干窑,利用风机将焙烧窑的余热送进烘干道烘干,烘干后砖坯由摆渡车移至焙烧道推入进行培烧出砖销售。

全程自动化强度高,节减人工,降低成本,提高效率。由于本项目采用“全内燃”焙烧工艺,热能来自煤渣带入。生产过程中隧道窑焙烧砖坯时的烟气,主要物质为SO2和烟尘。因此选用一套脱硫95%脱硫塔装置对这部分烟气进行脱硫除尘,使排放烟尘浓度和SO2浓度低于国家《砖瓦工业大气污染物排放标准》行业标准。生产废水主要有:风机冷却水及真空泵用水,不含有毒、有害物质,经隔油去污处理后直接通过排水沟外排。采取上述措施后,生产线噪声、废气、废水均可达到国家环保要求不但不会对自然环境产生破坏而且废料再生利用更节能、环保。